プリント基板が拓く電子機器の未来と進化し続ける製造技術の最前線

電子機器の中核を担う構造部材の一つとして、電子部品の配置や接続を合理化する技術が多用されている。その技術の代表格がプリント基板である。もともと、電子回路を構築するためには配線作業が必要であったが、大規模な装置になると作業の煩雑さや品質のバラツキが無視できなくなる課題があった。配線の標準化と大量生産を実現するため、回路の導体部分を基板上に描画し、あらかじめ設計図通りに製造する工法が考案された。これが普及することによって、電子製品の小型化や軽量化だけでなく、製造の合理化や信頼性の向上が図られた。

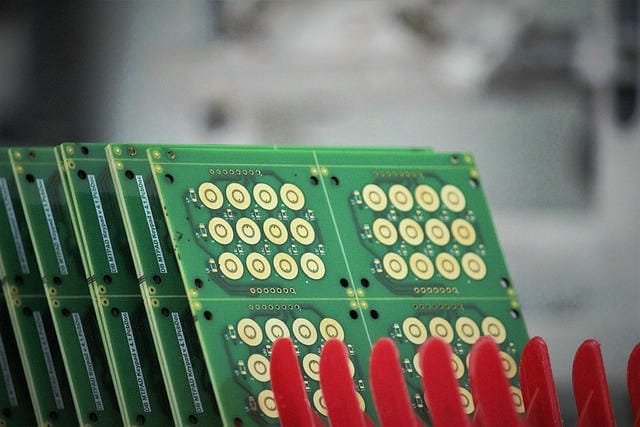

プリント基板は絶縁性の樹脂板に銅箔を張り合わせ、そこに回路パターンをエッチングで形成することで作製される。必要に応じて片面、両面、多層といった構造があり、複数の基板層を積層し、貫通穴やビアを形成することで、より複雑な回路網を実現できる。設計は専用の設計ソフトで行われ、電子部品の実装位置やパターン配線、電源や信号線の経路、それぞれのインピーダンスや信号干渉を考慮しながら最適化される。設計後は、メーカーによって基板の量産が行われ、用途に適した材質や構造が用いられる。電子回路を構成する要素として半導体素子が多数用いられているが、実際の装置では個々の素子だけではなく、それを搭載・配線するための基板が不可欠である。

半導体素子が高密度化・高周波化するにつれ、基板にも求められる要件が高度化しつつある。たとえば、微細な配線ピッチや多層構造を必要とする先端部品に対応しなければならない。また、発熱対策や高周波特性の管理が重要な設計要素となっている。このような要求に応じ、基板メーカーは特殊な絶縁材料や高耐熱性、低誘電率の材料、さらには金属層の組み合わせといった技術改良を絶えず進めている。一般的な基板の材料には、ガラス繊維入りのエポキシ樹脂や紙フェノール樹脂が多く使用されている。

より高い機械的強度や熱抵抗、低誘電損失が求められる用途では、セラミック系材料や特殊な樹脂素材も採用される。用途としては、家庭用電化製品、通信機器、情報機器、自動車、産業用ロボットまで多岐にわたる。量産を前提とした基板と試作的に利用される基板では、要求される精度や製造プロセスも大きく異なる。基板の製造工程は、材料の裁断、銅箔ラミネート、パターン形成、穴あけ、めっき、シルク印刷、表面処理、実装工程と多段階に分かれている。信頼性の確保やロス削減のため、工程ごとに厳格な管理体系が設けられている。

微細な配線や多層基板の位置合わせが要求される場合には、高精度な加工装置や測定機器が不可欠である。製造後は、電気的な導通性や絶縁耐性を確認するための検査や試験が実施される。また、高度な自動化技術が導入されている現代の工場では、設計データから製造データへの変換も自動化されており、小ロット多品種生産にも対応できる柔軟性が確保されている。端末ユーザーのニーズが多様化するに従い、設計や生産面でも要求水準が年々上がってきている。短納期対応や高密度設計、高周波回路への適応も基板メーカーの競争力の鍵となっている。

表面実装技術の発達とともに、基板そのものがますます高密度化している。かつてはリード部品の挿入が主流であったが、今では多くの部品が直接基板表面に実装されている。半導体パッケージも小型化が進み、基板設計者は電源や信号のノイズ、パターンインピーダンスの調整、発熱拡散の考慮など、新しい課題への対応が求められる。特に半導体が周波数やデータ転送速度で性能を競う時代となり、基板設計でも波形整形やノイズ対策が不可欠となってきた。さらに、環境対応やリサイクル性も無視できないテーマとして注目されている。

鉛フリー半田や難燃材の未使用、水溶性フラックスの導入といった工夫が重ねられ、廃棄時の有害物質流出を防ぐ工法が重視されている。グリーン調達や国際規格への適合が製造現場で定着している。まとめとして、プリント基板はめまぐるしく進歩する電子産業の発展を短期間で支える根幹技術である。基板自体は直接目に触れることが少ないものの、その下支えがなければ現代の高機能電子機器や半導体デバイスは成立しえない。材料、設計、製造、品質管理、それぞれにおける技術革新と社会的要請への適合が融合し続けているため、今後もしばらくはこの分野での試行錯誤と技術競争が続くものと考えられる。

現場の設計者や製造業関係者はもちろん、あらゆる電子機器の関係者がその重要性を認識し、基盤技術のさらなる高度化に取り組み続ける必要があるだろう。プリント基板は、電子機器における回路構成や部品実装を効率化・高品質化するために不可欠な技術であり、電子産業の発展を支える中核となっている。従来の煩雑な配線作業に代わり、基板上に設計通りの回路を一括形成することで小型化や信頼性向上、量産性が大きく向上した。製造には絶縁性樹脂基板と銅箔を用い、エッチングや多層構造、ビア形成などの高度な技術が使われる。近年では半導体素子の高密度化や高周波化に対応するため、微細配線や特殊材料、優れた熱対策技術の導入が求められている。

また、家庭用家電から自動車、産業機器まで適用範囲が広がる中、高性能かつ多様な需要に応じる柔軟な設計と生産体制の確立が進んでいる。表面実装技術の普及によって基板はさらに高密度化し、高速信号や熱ノイズ対策など、設計上の課題も増加している。加えて、鉛フリー化や有害物質の低減など環境対応も重要視され、国際規格への適合やリサイクル性の向上が進められている。プリント基板は目立たぬ存在ながら、材料選定、設計、製造、品質管理とあらゆる工程の技術革新により、今後も電子機器の高機能化と多様化を支え続けることが期待されている。